塑膠產(chǎn)品模具的拔模方法、目的及注意點

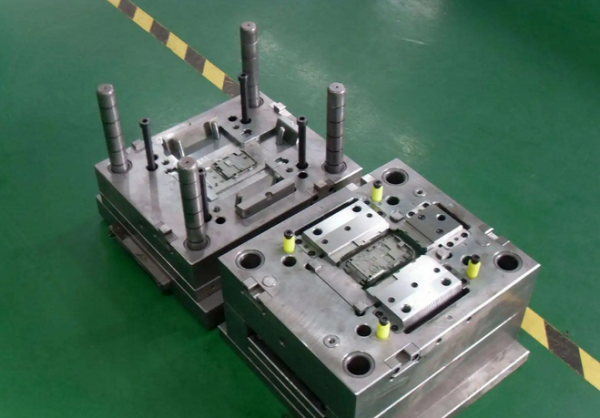

塑膠產(chǎn)品在模具設(shè)計和制造過程中,拔模是一個關(guān)鍵的環(huán)節(jié)。它不僅影響產(chǎn)品的脫模效率,還直接關(guān)系到產(chǎn)品質(zhì)量和生產(chǎn)成本。以下將詳細介紹塑膠產(chǎn)品模具的拔模方法、目的及設(shè)計中的注意點。

一、拔模的目的

拔模的主要目的是確保塑膠產(chǎn)品在注塑成型后能夠順利從模具中脫出,避免因模具結(jié)構(gòu)問題導(dǎo)致產(chǎn)品損壞或生產(chǎn)中斷。具體來說,拔模設(shè)計可以實現(xiàn)以下目標:

- 順利脫模:通過合理的拔模斜度,減少產(chǎn)品與模具之間的摩擦,使脫模過程更加順暢。

- 保護產(chǎn)品表面:避免脫模時產(chǎn)品表面出現(xiàn)劃痕、變形或拉傷現(xiàn)象,從而保證外觀質(zhì)量。

- 提高生產(chǎn)效率:合理的拔模設(shè)計可以縮短脫模時間,減少模具磨損,延長模具壽命,并降低整體生產(chǎn)成本。

- 適應(yīng)復(fù)雜結(jié)構(gòu):對于形狀復(fù)雜的產(chǎn)品,拔模設(shè)計有助于解決脫模困難的問題,確保模具的實用性。

二、拔模的方法

在模具設(shè)計中,常用的拔模方法包括以下幾種:

- 固定拔模斜度法:這是最常用的方法,通過在模具的側(cè)壁或核心部分設(shè)置固定的拔模斜度(通常為1°至3°,具體取決于材料、產(chǎn)品和模具類型)。這種方法適用于大多數(shù)標準塑膠產(chǎn)品。

- 可變拔模斜度法:針對復(fù)雜或深腔產(chǎn)品,拔模斜度可根據(jù)產(chǎn)品形狀的變化進行調(diào)整,例如在深腔部分增加斜度,以增強脫模效果。

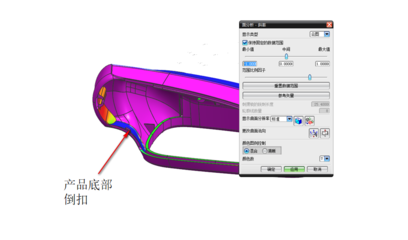

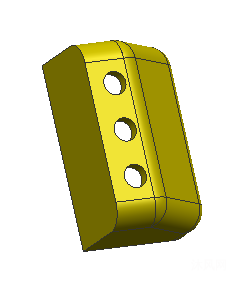

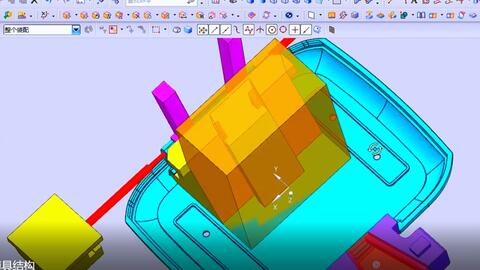

- 滑塊和抽芯機構(gòu)法:對于有倒扣或內(nèi)部凹陷的產(chǎn)品,需采用滑塊或抽芯機構(gòu),在脫模前先將這些部分移開,從而實現(xiàn)順利脫模。這種方法常用于汽車零件或電子外殼等復(fù)雜產(chǎn)品。

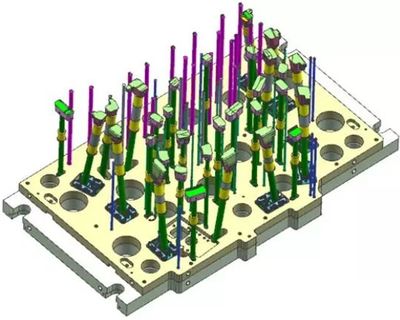

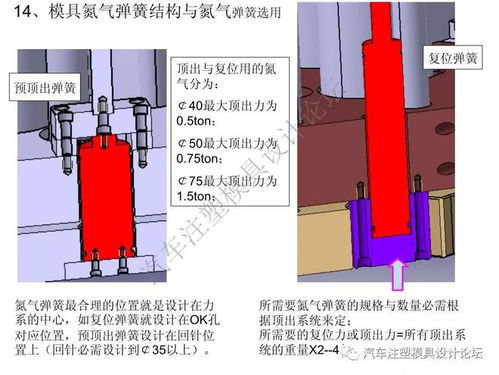

- 氣動或液壓輔助法:在脫模困難的情況下,可使用氣動或液壓裝置輔助推頂產(chǎn)品,適用于大型或高精度產(chǎn)品。

- 分型面優(yōu)化法:通過合理設(shè)計模具的分型面,減少拔模阻力,例如將分型面設(shè)置在產(chǎn)品的最大輪廓處,以簡化脫模過程。

三、模具設(shè)計中的注意點

在模具設(shè)計階段,拔模環(huán)節(jié)需特別關(guān)注以下要點,以確保整體設(shè)計的可行性和效率:

- 拔模斜度的選擇:根據(jù)塑膠材料的收縮率、產(chǎn)品壁厚和形狀復(fù)雜度確定合適的拔模斜度。一般來說,硬質(zhì)材料(如ABS)需要較小的斜度(1°-2°),而軟質(zhì)材料(如PE)可能需要更大的斜度(2°-3°)。同時,深腔產(chǎn)品應(yīng)適當增加斜度。

- 表面處理與紋理:如果產(chǎn)品表面有紋理或圖案,拔模斜度需相應(yīng)增大,以防止脫模時紋理受損。通常,每0.025mm的紋理深度需增加1°的拔模斜度。

- 模具材料與冷卻系統(tǒng):拔模設(shè)計應(yīng)與模具材料和冷卻系統(tǒng)協(xié)調(diào),避免因熱變形導(dǎo)致拔模困難。例如,在高熱環(huán)境下,需確保模具的導(dǎo)熱性和結(jié)構(gòu)穩(wěn)定性。

- 脫模力計算:在設(shè)計階段,需預(yù)估脫模力,并選擇合適的頂出機構(gòu)(如頂針、推板),以避免產(chǎn)品在脫模時受力不均而變形。

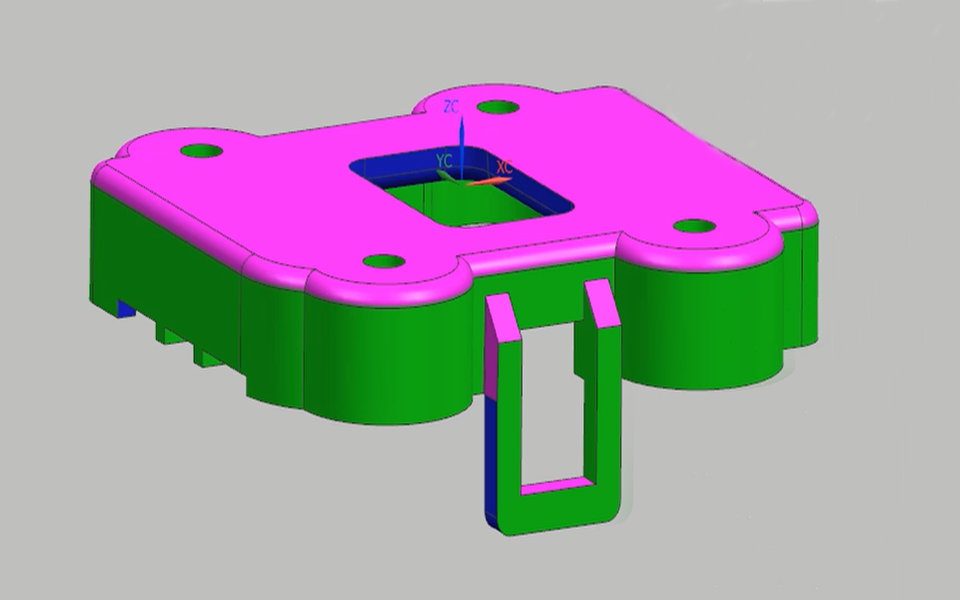

- 模擬與測試:使用CAD/CAE軟件進行拔模分析,模擬脫模過程,及早發(fā)現(xiàn)潛在問題。在實際生產(chǎn)中,進行試模測試,根據(jù)結(jié)果調(diào)整拔模參數(shù)。

- 成本與效率平衡:拔模設(shè)計應(yīng)在保證質(zhì)量的前提下,優(yōu)化成本。例如,避免過度復(fù)雜的拔模結(jié)構(gòu),以減少模具制造和維護費用。

總結(jié)

拔模是塑膠產(chǎn)品模具設(shè)計中的核心環(huán)節(jié),其方法多樣,目的明確。通過合理選擇拔模斜度、優(yōu)化模具結(jié)構(gòu),并注意材料特性和生產(chǎn)需求,可以有效提升產(chǎn)品質(zhì)量和生產(chǎn)效率。在實際應(yīng)用中,設(shè)計師應(yīng)結(jié)合具體產(chǎn)品特點,綜合運用上述方法和注意點,以實現(xiàn)經(jīng)濟、高效的模具解決方案。

如若轉(zhuǎn)載,請注明出處:http://www.p9.org.cn/product/12.html

更新時間:2026-02-05 02:03:37