注塑模具的試模技巧與優化模具設計的協同策略

注塑模具的試模是連接模具設計與批量生產的核心環節,直接關系到產品的最終質量、生產效率與模具壽命。高效的試模不僅能驗證模具設計的合理性,更能為后續生產提供關鍵參數。本文將探討系統性的試模技巧,并闡述如何通過試模反饋優化模具設計,實現設計與制造的閉環提升。

一、試模前的充分準備:奠定成功基礎

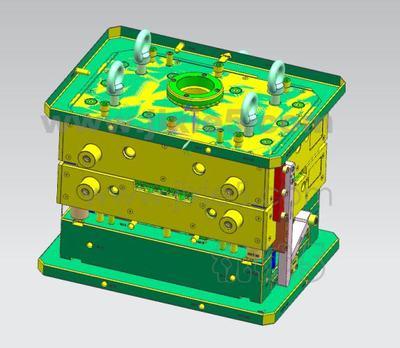

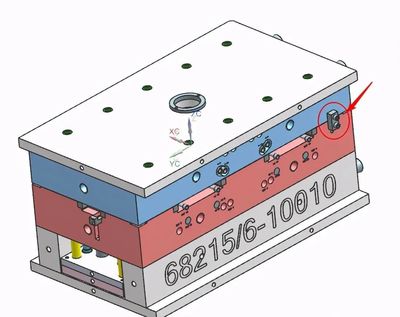

- 模具檢查與確認:在安裝模具前,需進行徹底檢查,包括:

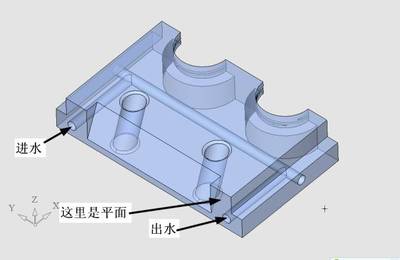

- 結構完整性:確認所有模板、滑塊、斜頂、頂針、冷卻水路等無損壞、無缺失。

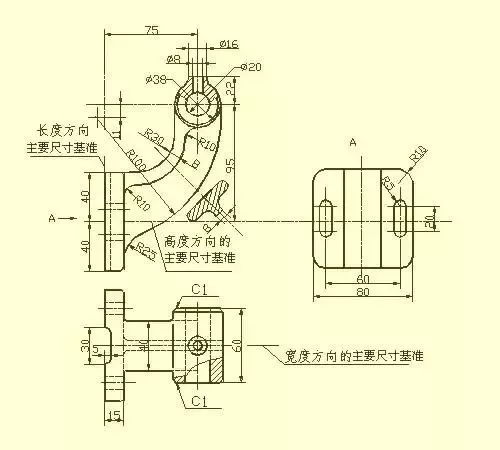

- 尺寸與配合:核對關鍵成型尺寸、分型面貼合度、導向機構(導柱/導套)的配合間隙。

- 流道與排氣:檢查主流道、分流道、澆口尺寸是否符合設計,排氣槽深度與位置是否合理。

- 注塑機與物料準備:根據模具規格(噸位、開模行程等)選擇合適的注塑機。預先對塑料原料進行充分干燥,并準備好適用的色母或添加劑。

- 工藝參數預設定:根據材料特性、產品重量與結構,初步設定注射速度、壓力、保壓時間、冷卻時間、料筒與模具溫度等參數,作為試模起點。

二、系統化的試模流程與核心技巧

- 模具安裝與調試:確保模具在注塑機上安裝平整、牢固,調整頂出距離與開模行程,避免干涉。

- 分段注射與短射分析:采用從低速到高速的分段注射,并故意進行短射(即不充滿型腔)。通過觀察熔體前沿的流動形態,可以直觀判斷:

- 熔接線與氣穴位置:預測可能出現的缺陷區域。

- 流動平衡性:評估多型腔或復雜型腔的填充是否均衡。

- 排氣效果:若短射件末端有燒焦痕跡,表明排氣不良。

- 工藝窗口的探索與優化:

- 保壓壓力與時間:從低值開始逐步增加,直至消除產品縮痕,同時避免過度保壓導致內應力過大或飛邊。

- 冷卻時間:在確保產品充分冷卻定型、頂出不變形的前提下,尋求最短冷卻時間以提升效率。

- 模具溫度:不同的模溫會影響產品外觀(光澤度)、尺寸穩定性及內應力分布,需針對產品要求進行精細調節。

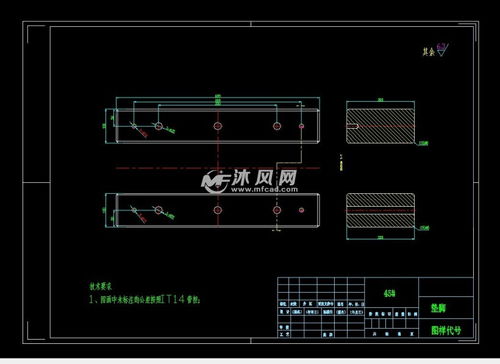

- 系統性缺陷排查與記錄:對試模樣品進行全尺寸測量和外觀檢查,記錄每一組參數下的產品狀態(如飛邊、縮水、翹曲、氣泡、缺料等),建立詳細的試模報告。

三、基于試模結果的模具設計優化反饋

試模不僅是驗證過程,更是重要的設計優化信息來源。模具設計師應深度參與試模分析,將問題反饋至設計端:

- 澆注系統優化:若出現填充不平衡、熔接線位置不良或壓力損失過大,應考慮調整澆口位置、數量或尺寸,或優化流道布局與截面形狀。

- 冷卻系統改良:若產品冷卻不均導致翹曲或周期過長,需重新評估冷卻水路布局,確保型芯、型腔的熱量能被高效、均勻地帶走,必要時考慮使用隨形冷卻水路或異型水井。

- 排氣與脫模系統完善:針對困氣、燒焦或脫模困難(拉傷、頂白)等問題,可能需增加或擴大排氣槽,優化頂針位置與大小,或調整脫模斜度。

- 結構剛性強化:若在生產中出現飛邊,且在合理鎖模力與工藝下無法消除,可能表明模具在高壓下發生彈性變形,需加強模板剛度或支撐柱布局。

四、建立試模與設計的協同循環

成功的注塑生產依賴于“設計-試模-優化”的快速迭代。模具設計師不應將試模視為單純的制造驗收環節,而應主動將試模中暴露的流動、冷卻、應力、變形等動態問題,轉化為具體的模具設計改進點。規范、細致的試模操作與記錄,是為設計優化提供精準“診斷”的前提。通過這種緊密的協同,方能持續提升模具的首次試模成功率,縮短開發周期,并最終實現穩定、高效、高質量的注塑生產。

如若轉載,請注明出處:http://www.p9.org.cn/product/48.html

更新時間:2026-02-05 22:05:55