垃圾桶注塑模具設計圖紙 一模一腔結構、模流分析與模具設計詳解

本文旨在詳細介紹垃圾桶注塑模具的設計圖紙,其采用一模一腔的結構布局,并結合模流分析進行優化設計。垃圾桶作為常見的家居或公共設施產品,其模具設計需兼顧產品功能性、生產效率和成本控制。

一、 產品分析與設計要求

垃圾桶通常為筒狀結構,可能帶有翻蓋、腳踏板或內桶等組件。本例以常見的圓形腳踏式翻蓋垃圾桶為例進行說明。其主要設計要點包括:

- 產品結構:主體為薄壁回轉體,要求脫模順暢,無變形;翻蓋與主體需有可靠的鉸鏈結構;腳踏聯動機構要求動作靈活、耐用。

- 材料選擇:常選用PP(聚丙烯)或HDPE(高密度聚乙烯),因其具有良好的韌性、耐沖擊性和耐環境應力開裂性。

- 表面質量:外觀要求光潔,無明顯熔接痕、縮痕等缺陷。

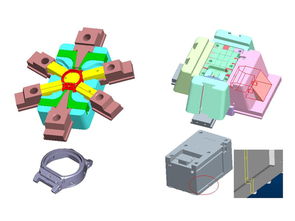

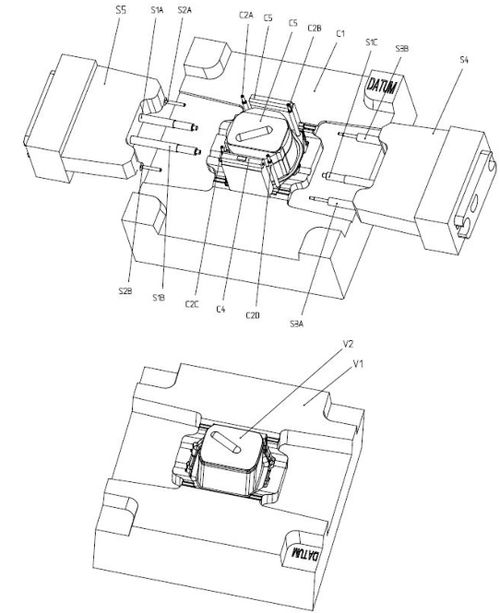

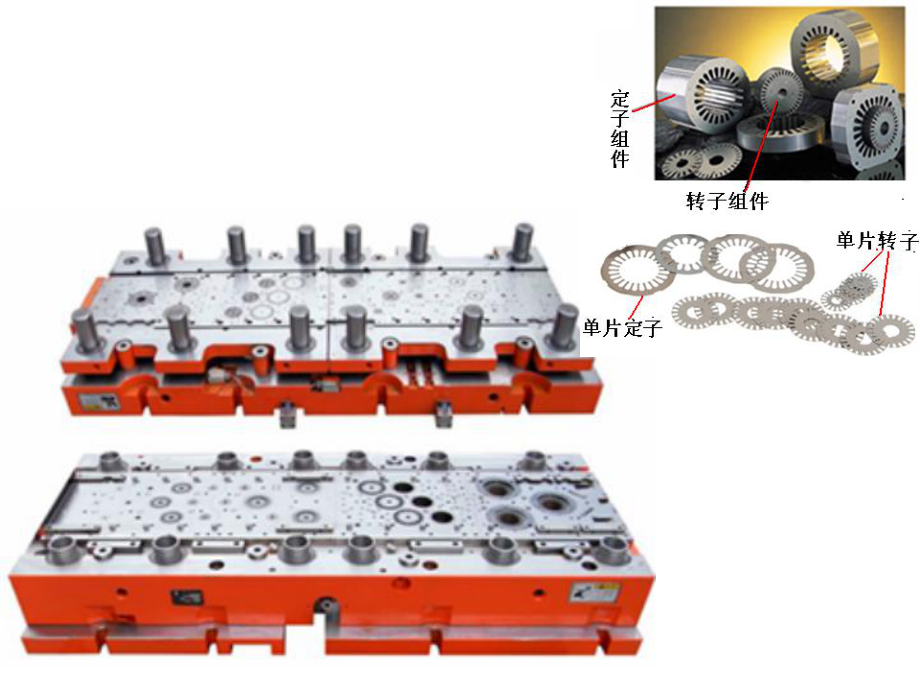

二、 模具結構設計(一模一腔)

采用一模一腔布局,適用于產量要求適中或產品尺寸較大的情況,有利于保證模具強度、簡化流道系統和優化冷卻。

- 分型面設計:主分型面通常設在垃圾桶口部最大輪廓處,將型腔分割為動模和定模兩部分。對于有翻蓋的結構,可能需要在側面增設滑塊或斜頂機構以形成鉸鏈孔或卡槽。

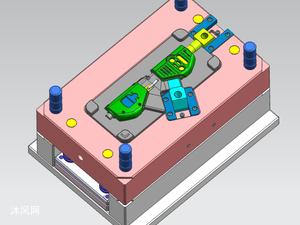

- 成型系統設計:

- 澆注系統:鑒于垃圾桶深度較大,常采用熱流道轉冷流道或直接冷流道進膠。澆口形式多選用點澆口(從底部中心進膠,利于充填和熔接痕控制)或潛伏式澆口(自動切斷,外觀好)。流道需平衡,確保充填均勻。

- 型腔與型芯:型腔成型產品外表面,型芯成型產品內表面及底部。由于深度大,型芯需有良好的排氣設計(通常在型芯頂部或配合面開設排氣槽)和冷卻設計。

- 脫模系統設計:

- 主體部分脫模斜度建議為1°-1.5°。

- 由于產品包緊力主要在型芯上,需設置大型推板或氣頂輔助脫模,避免產品頂出變形。推板與型芯配合需精密,防止溢料。

- 對于底部加強筋或腳踏機構內部結構,需設計斜頂或內抽芯機構。

- 側向抽芯系統:如果垃圾桶設計有側凹(如手提孔、固定孔),需設計滑塊機構。本例的腳踏連桿機構可能需要在動模側設置滑塊成型。

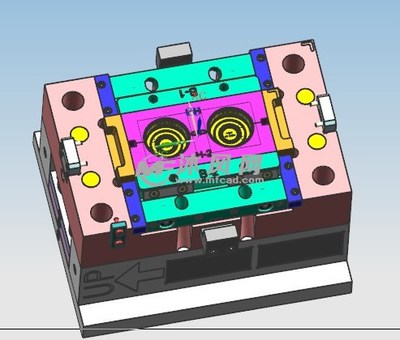

- 冷卻系統設計:這是保證生產效率和質量的關鍵。采用多層循環水路,分別在型腔、型芯模塊中布置。型芯內部可考慮使用隔水片式噴泉冷卻或鈹銅鑲件加速導熱,以均勻有效地帶走熱量。

- 排氣系統設計:除了分型面排氣槽,應在型芯末端、鑲件配合處及最后充填區域設置排氣槽,深度根據塑料熔體粘度設定(PP/PE類通常為0.02-0.03mm),防止困氣導致燒焦或充填不足。

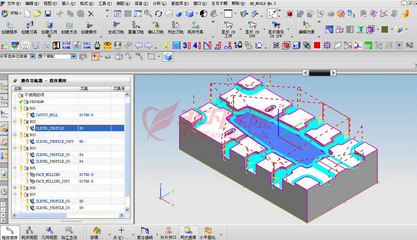

三、 模流分析(Mold Flow Analysis)的應用

在模具加工前進行模流分析至關重要,可預先發現問題并優化設計。

- 分析目標:

- 填充過程模擬:預測熔體流動前沿,確保平衡充填,避免滯流。

- 壓力與溫度場分析:評估注射壓力、鎖模力需求,檢查型腔壓力分布是否均勻。

- 熔接痕與氣穴預測:識別熔接痕(尤其是桶身圓周方向)和氣穴位置,通過調整澆口位置、數量或工藝參數進行優化。

- 冷卻分析:評估冷卻回路效率,優化水路布局,控制冷卻時間,減小溫差引起的翹曲。

- 翹曲變形分析:預測產品脫模后的收縮和翹曲趨勢,主要關注桶口的圓度和垂直度。通過調整保壓曲線、優化冷卻來減小變形。

- 優化措施:根據分析結果,可能調整澆口尺寸和位置、優化水路直徑和排布、調整產品壁厚分布、修改排氣槽位置等。

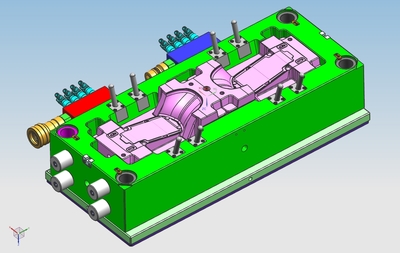

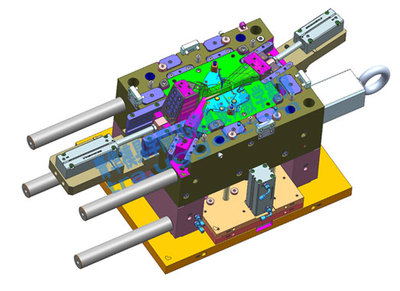

四、 模具設計圖紙要點

一套完整的模具設計圖紙應包含:

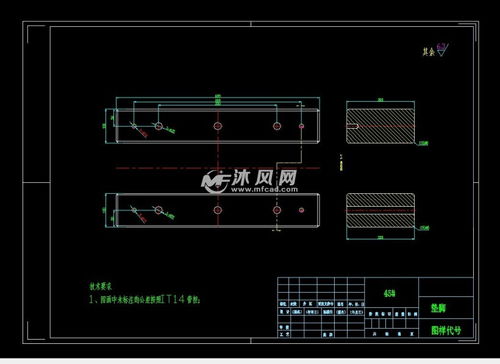

- 模具裝配圖:展示動定模閉合狀態、所有機構(如滑塊、斜頂、推板)的相互關系、總體尺寸、技術要求(如最大開模行程、最小合模厚度等)。

- 零件圖:詳細繪制型腔、型芯、滑塊、斜頂、推板、鑲件等所有成型零件和關鍵運動零件的尺寸、公差、材料和熱處理要求。

- 澆注系統圖:明確顯示流道、澆口的形狀和尺寸。

- 冷卻系統圖:以剖視圖和局部視圖清晰展示所有水路的走向、連接、密封及進出口標識。

- 機構運動示意圖:對于復雜的滑塊、斜頂機構,需提供運動行程計算和干涉檢查圖。

- 圖紙標注:清晰標注所有配合尺寸、公差、表面粗糙度、裝配關系。

五、

垃圾桶注塑模具的設計,在一模一腔的框架下,需緊密結合產品特點。通過細致的結構設計(重點是脫模和冷卻)并結合模流分析進行前瞻性優化,是確保模具能夠高效、穩定生產出高質量產品的關鍵。設計圖紙必須詳盡準確,為模具制造、裝配和試模提供可靠依據。最終目標是實現自動化生產,達到成本、效率與質量的最佳平衡。

如若轉載,請注明出處:http://www.p9.org.cn/product/69.html

更新時間:2026-02-05 03:19:51