模具設計 現代制造業的基石與藝術

模具,被譽為“工業之母”,是現代化批量生產不可或缺的工藝裝備。而模具設計,則是將產品創意轉化為可重復、高效率、高質量生產現實的關鍵橋梁。它不僅是嚴謹的工程技術,更是一門融合了創新思維與精密制造的藝術。

模具設計的核心地位與價值

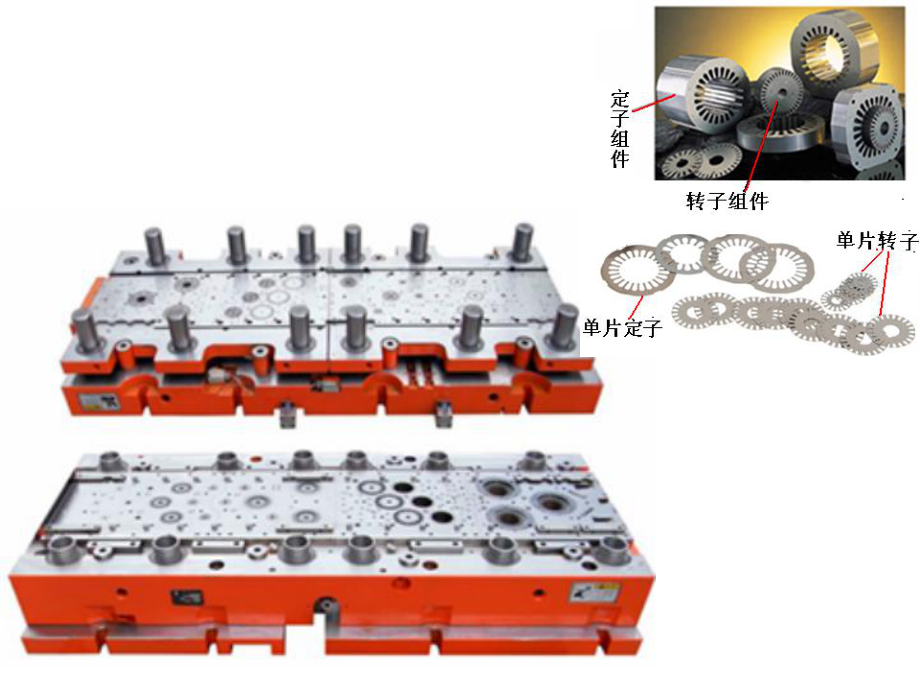

模具設計的優劣直接決定了最終產品的質量、生產效率和生產成本。一套優秀的模具,能夠在成千上萬次的開合循環中,穩定地生產出尺寸精確、外觀完美的零件。從日常生活中的塑料水杯、手機外殼,到汽車工業的復雜車身覆蓋件,再到精密電子元件的封裝,無不依賴于高水平的模具設計。模具設計是產品實現產業化、規模化的先決條件,是現代制造業高效率、低成本運行的基石。

模具設計的主要流程與關鍵技術

一套完整的模具設計流程,是一個從抽象到具體、從概念到實體的系統工程。

- 產品分析與可行性評估:這是設計的起點。設計師需要深入理解產品圖紙(通常是3D模型),分析其幾何形狀、尺寸精度、表面要求、材料特性以及預期的產量。此階段需評估產品的可制造性,識別潛在的成型難點(如薄壁、深腔、倒扣等),并可能提出產品設計的優化建議(即面向制造的設計,DFM)。

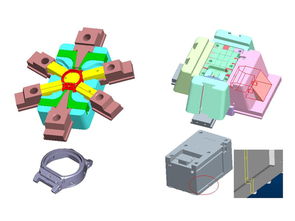

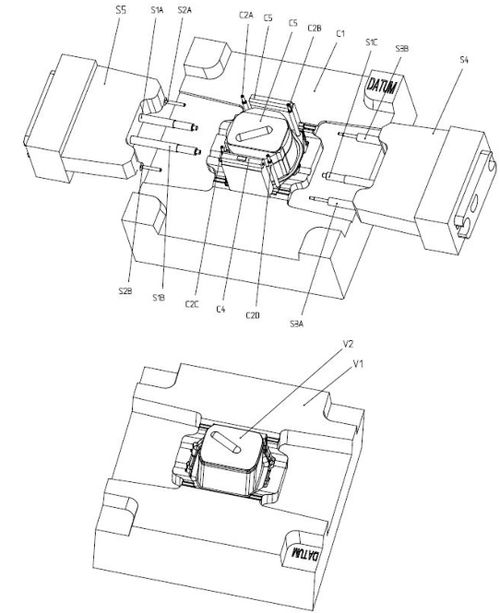

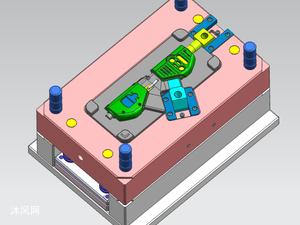

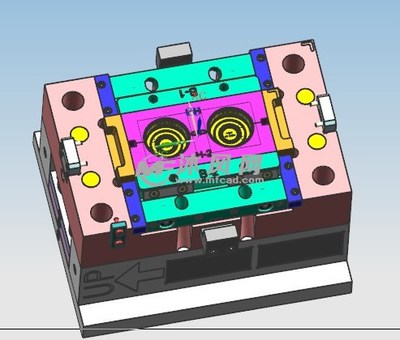

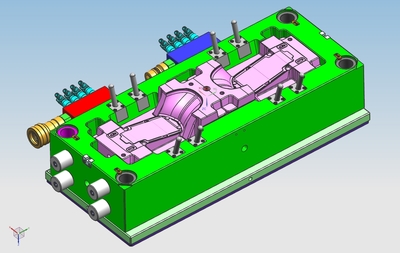

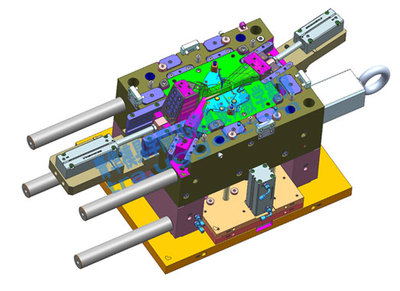

- 模具結構方案設計:這是設計的靈魂。設計師需要確定模具的基本類型(如兩板模、三板模、熱流道模等),規劃分型面的位置——這是決定產品外觀、脫模難易和模具復雜度的關鍵。需要設計澆注系統(如何將熔融材料注入型腔)、冷卻系統(如何高效均勻地冷卻產品)、頂出系統(如何將成型后的產品從模具中推出)以及側向抽芯機構(如何處理產品側面的凹凸結構)。

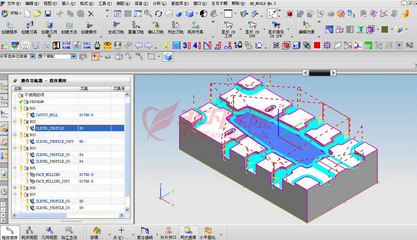

- 詳細設計與工程出圖:在確定總體方案后,進入精密化的詳細設計階段。利用專業的CAD(如UG/NX, CATIA, Pro/E)和CAE(如Moldflow)軟件,對模具的每一個零件進行三維建模、裝配模擬和成型過程仿真。CAE分析可以預測熔體填充、冷卻、翹曲等情況,從而在制造前優化設計,減少試模次數。生成用于加工制造的詳細二維工程圖紙和數控程序。

- 材料與標準件選擇:根據產品材料、生產批次和成本預算,合理選擇模具型腔、型芯等關鍵零件的材料(如預硬鋼、淬火鋼、不銹鋼等)。大量采用標準模架、頂針、螺絲等標準件,可以縮短制造周期,提高可靠性和互換性。

模具設計師的核心素養

一名優秀的模具設計師,需要具備多維度的能力:

- 扎實的理論基礎:精通工程材料學、塑性成型原理、機械設計與制造、公差與配合等知識。

- 豐富的實踐經驗:深刻理解模具加工工藝(如 CNC、EDM、線切割)、裝配和試模流程,設計必須考慮可加工性和可維護性。

- 熟練的軟件技能:精通至少一種主流三維CAD和CAE軟件,這是將創意可視化和驗證的基本工具。

- 持續的創新與學習能力:新材料(如高光塑膠、復合材料)、新工藝(如微發泡、多層共注)、新技術(如3D打印隨形冷卻水路、智能模具)不斷涌現,設計師必須保持學習,才能設計出更具競爭力的模具。

- 嚴謹細致的工程思維:模具設計差之毫厘,謬以千里。每一個尺寸、每一個間隙都需反復推敲,確保萬無一失。

未來發展趨勢

隨著工業4.0和智能制造的推進,模具設計正朝著更智能、更集成、更綠色的方向發展:

- 智能化與數字化:基于數字孿生技術,實現模具從設計、制造到生產維護的全生命周期管理。智能模具內置傳感器,可實時監控壓力、溫度、磨損狀態,實現預測性維護。

- 增材制造的融合:金屬3D打印技術使得制造具有復雜隨形冷卻水路的模具成為可能,極大提升了冷卻效率和產品品質。

- 精益化與高效率:通過標準化、模塊化設計,以及模擬仿真技術的深度應用,持續縮短設計周期,提升模具一次試模成功率,降低總體成本。

###

模具設計,是連接創意與產品的紐帶,是精密與創新的結晶。它雖身處幕后,卻支撐著前臺琳瑯滿目的商品世界。在制造業邁向高質量發展的今天,優秀的模具設計不僅是提升產品競爭力的利器,更是推動產業升級、實現制造強國夢想的重要力量。它要求從業者既要有工程師的嚴謹,也要有藝術家的匠心,在方寸之間,雕刻出工業文明的精度與效率。

如若轉載,請注明出處:http://www.p9.org.cn/product/82.html

更新時間:2026-02-05 13:23:31