模具設計的藝術與科學 精密制造的關鍵環節

模具設計是現代工業制造中不可或缺的核心環節,它連接著產品創意與批量生產,是精密制造的關鍵所在。模具,作為工業之母,其設計水平直接決定了產品的質量、生產效率與成本控制。

一、模具設計的基本概念與重要性

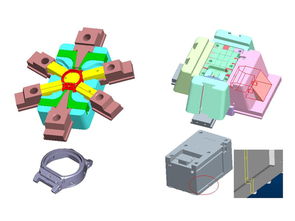

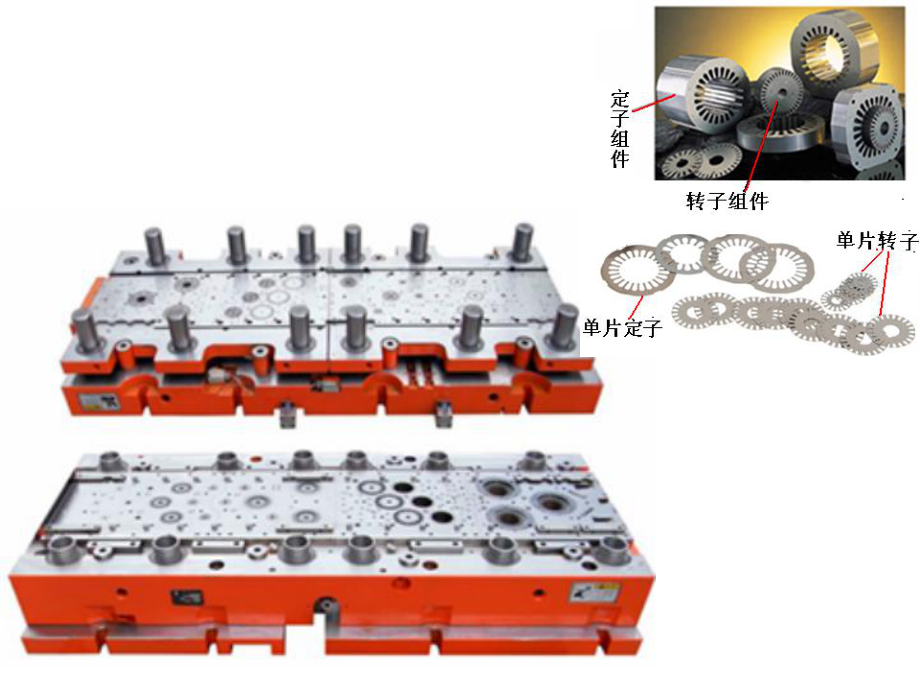

模具設計是根據產品需求,規劃并繪制出能夠批量生產該產品的工具圖紙的過程。模具通常分為沖壓模、注塑模、壓鑄模、鍛造模等多種類型,廣泛應用于汽車、電子、家電、醫療器械等行業。優秀的模具設計不僅能確保產品尺寸精準、表面光潔,還能大幅提升生產效率、降低材料浪費,是企業核心競爭力的體現。

二、模具設計的核心流程

模具設計并非一蹴而就,而是一個系統化的工程流程:

- 產品分析與可行性評估:首先需對產品3D模型進行深入分析,評估其結構合理性、材料特性及成型工藝的可行性,必要時提出產品優化建議。

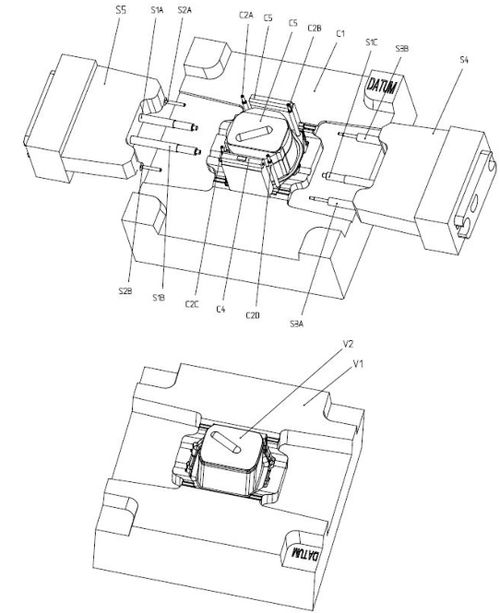

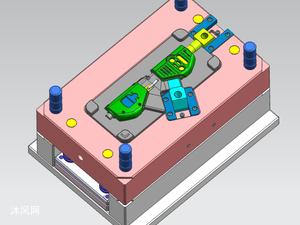

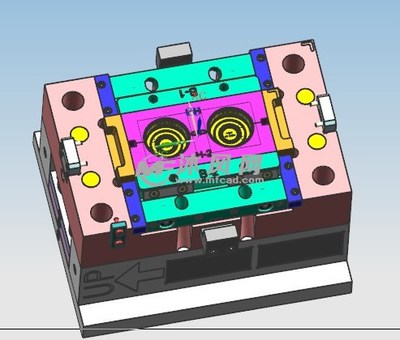

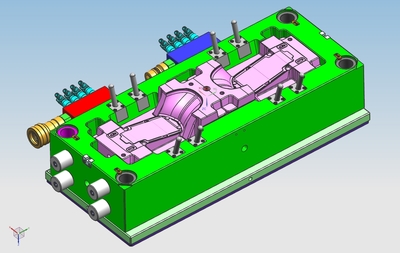

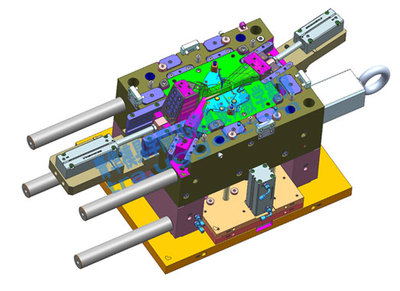

- 模具結構規劃:確定模具類型(如兩板模、三板模)、型腔布局、分型面位置、澆注系統(澆口、流道)、冷卻系統及頂出機構等核心結構。

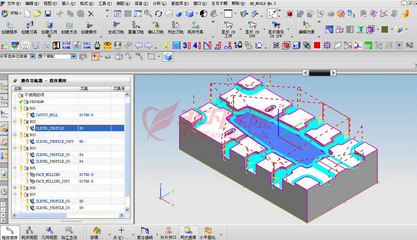

- 詳細設計:運用CAD軟件(如UG、Pro/E、CATIA)進行三維建模,完成模仁、模架、滑塊、斜頂等所有零件的詳細設計,并考慮加工工藝性。

- 模擬分析與優化:利用CAE軟件進行模流分析、應力分析,預測填充、冷卻、翹曲等情況,優化澆注和冷卻系統,以減少試模次數。

- 圖紙輸出與標準化:生成二維工程圖,標注尺寸、公差、表面處理及技術要求,并確保設計符合企業或行業標準。

三、關鍵技術要點

- 分型面設計:合理選擇分型面是確保產品順利脫模與外觀質量的基礎,需避開關鍵外觀面并考慮加工便利性。

- 澆注系統設計:澆口位置、尺寸與類型直接影響熔體流動、填充壓力及產品缺陷,需平衡流動平衡與后續處理成本。

- 冷卻系統設計:高效的冷卻水路布局能顯著縮短成型周期、減少產品變形,是提升生產效率的關鍵。

- 排氣與脫模設計:適當的排氣槽可避免困氣造成的燒焦或缺料;而頂出機構需平穩、均勻,防止產品頂白或變形。

- 材料與壽命考量:根據生產批量與產品要求選擇合適的模具鋼材,并進行熱處理,以保障模具壽命與經濟性。

四、現代模具設計的發展趨勢

隨著工業4.0與智能制造的推進,模具設計正朝著數字化、智能化、協同化方向快速發展:

- 全三維數字化設計:基于MBD(基于模型的定義)技術,實現設計、仿真、制造的一體化數據流轉。

- 智能化與自動化:結合AI算法進行自動化排位、智能參數優化;采用模內傳感、物聯網技術實現模具狀態監控與預測性維護。

- 增材制造的應用:3D打印技術用于隨形冷卻水路的制造,極大提升了冷卻效率與設計自由度。

- 綠色設計與精益生產:注重模具的輕量化、可回收設計,并通過精益設計減少冗余材料與能耗。

五、設計師的素養與挑戰

模具設計師不僅是繪圖員,更是融合了機械工程、材料科學、流體力學等多學科知識的工程師。他們需具備扎實的理論基礎、豐富的實踐經驗、敏銳的問題解決能力,并持續跟進新材料、新工藝的發展。當前,面對產品迭代加速、個性化定制需求增長的挑戰,模具設計師更需注重創新思維與跨團隊協作能力,以設計出更高效、更經濟、更可靠的模具,為制造業的轉型升級貢獻力量。

模具設計是一門兼具藝術性與科學性的精密技藝,它隱藏在萬千產品背后,卻默默支撐著現代工業的蓬勃發展。在“中國制造2025”的宏大背景下,不斷提升模具設計水平,對于推動制造業向高端化、智能化邁進具有深遠意義。

如若轉載,請注明出處:http://www.p9.org.cn/product/63.html

更新時間:2026-02-05 01:27:15