模具測抽芯機構的裝配與設計要點

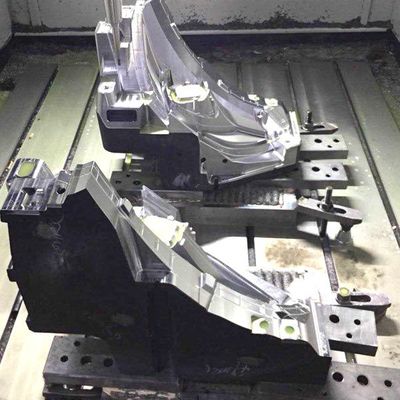

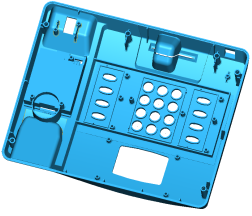

模具測抽芯機構是現代模具設計中的核心技術之一,廣泛應用于復雜塑料制品、汽車零部件和精密電子元件的生產中。該機構的裝配與設計直接關系到模具的使用壽命、生產效率及產品質量。本文將圍繞測抽芯機構的裝配流程、關鍵設計原則以及常見問題解決方案展開說明。

一、測抽芯機構的基本原理

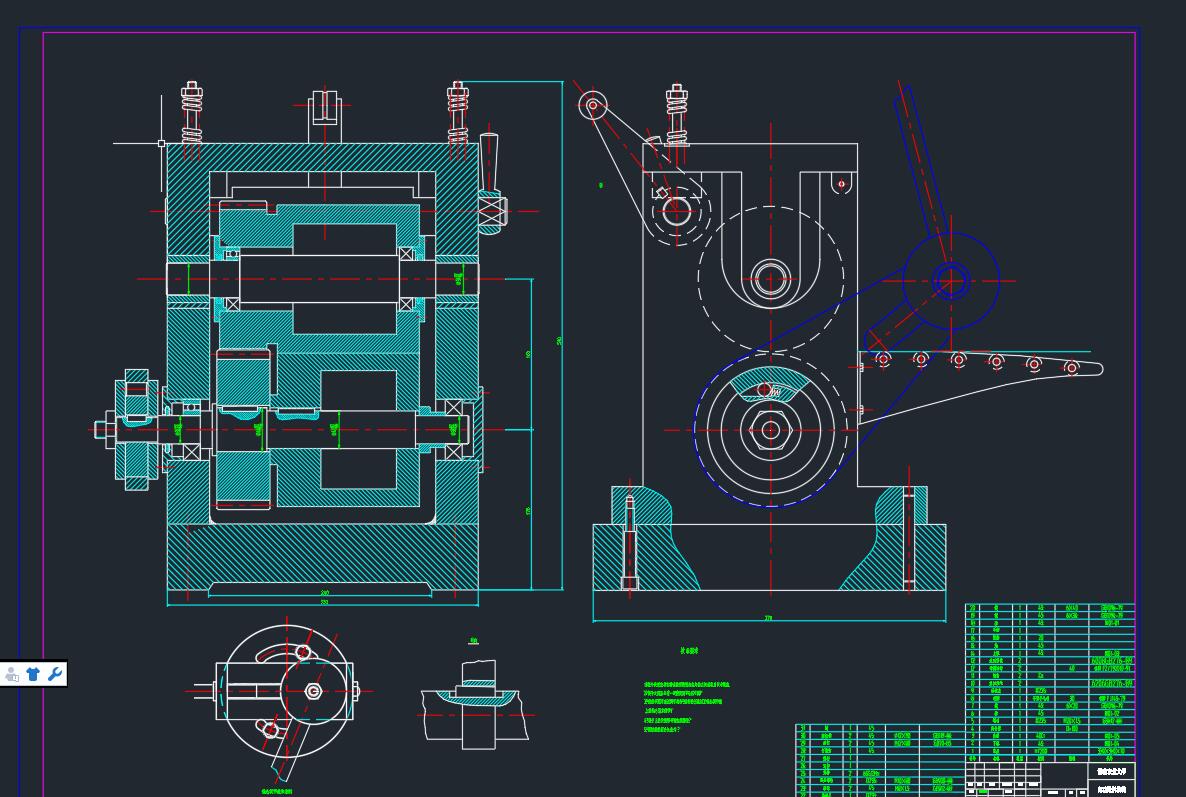

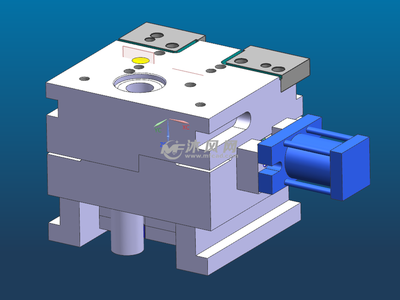

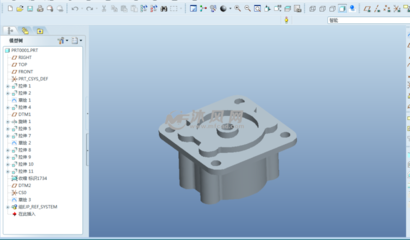

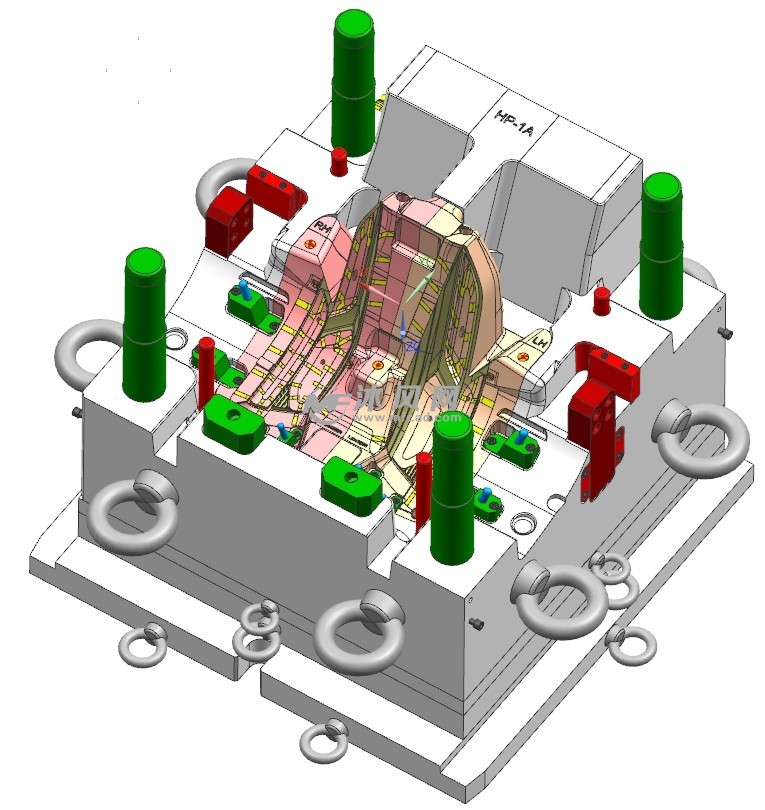

測抽芯機構通常用于模具中需要側向分型或抽芯的部位,例如產品有側孔、凹槽或倒扣結構時。其核心原理是通過斜導柱、滑塊、油缸或彈簧等部件,在模具開合過程中實現側向移動,完成抽芯動作。設計時需確保機構動作平穩、定位準確,避免干涉或卡死。

二、裝配流程與步驟

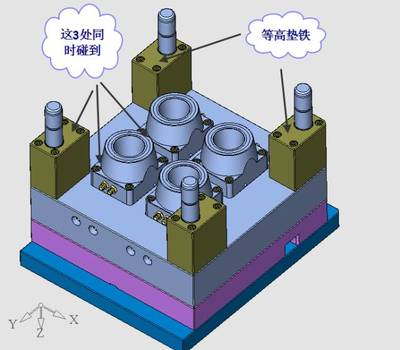

- 前期準備:檢查所有零件,包括滑塊、導柱、耐磨板、彈簧和緊固件,確保尺寸精度和表面質量。

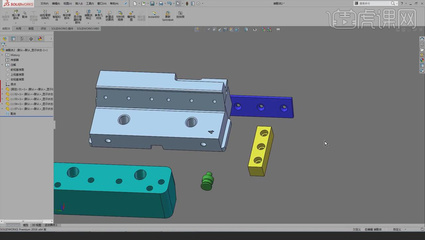

- 滑塊與導柱安裝:先將斜導柱固定于模板,再裝配滑塊,調整間隙至0.02-0.05mm,保證滑動順暢。

- 驅動機構連接:若使用油缸或氣缸,需安裝并測試其行程與壓力;如用彈簧驅動,應校驗彈力是否足夠復位。

- 定位與鎖緊:通過定位銷和螺絲固定滑塊機構,并加裝限位塊,防止過行程。

- 整體調試:手動模擬開模與合模,檢查抽芯時序是否與頂出系統協調,并進行潤滑處理。

三、設計關鍵原則

- 結構合理性:根據產品幾何特征選擇抽芯方式(如斜頂、液壓或機械),并優化力傳遞路徑,減少磨損。

- 材料與熱處理:滑塊和導柱宜選用高強度合金鋼,并經淬火或氮化處理,以提升耐磨性和壽命。

- 公差與配合:嚴格控制滑動部件的配合公差,一般采用H7/f6或H7/g6,避免因間隙過大導致產品飛邊或過小引發卡滯。

- 安全與維護:設計時應考慮易于拆卸和更換,并設置防撞和報警裝置,提高操作安全性。

四、常見問題與對策

- 抽芯不到位:可能因導柱角度錯誤或驅動力不足,需重新計算斜角或增加油缸壓力。

- 磨損過快:檢查潤滑系統,并選用表面涂層(如TiN)以降低摩擦系數。

- 干涉現象:通過CAD模擬分析運動軌跡,優化機構布局,避免與頂針或冷卻水道沖突。

五、總結

模具測抽芯機構的裝配與設計是一項綜合性工程,要求設計者兼具理論知識與實踐經驗。通過標準化流程、精細化公差控制以及模擬驗證,可顯著提升模具性能。隨著智能化與模塊化發展,測抽芯機構將更高效、可靠,為制造業升級提供堅實支撐。

如若轉載,請注明出處:http://www.p9.org.cn/product/42.html

更新時間:2026-02-05 21:36:58