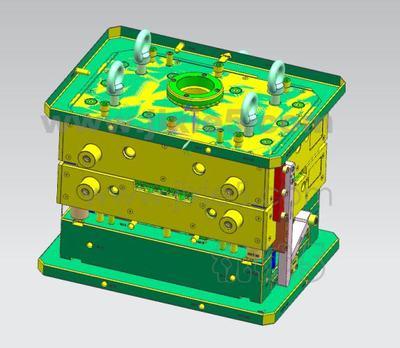

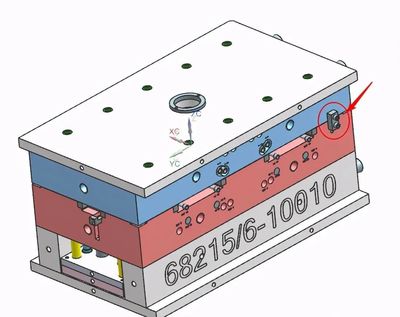

箱體壓鑄模具設(shè)計的核心要點(diǎn)與實(shí)踐指南

箱體壓鑄模具設(shè)計是壓鑄生產(chǎn)中的關(guān)鍵技術(shù)環(huán)節(jié),其設(shè)計質(zhì)量直接影響到箱體類零件的尺寸精度、表面質(zhì)量、生產(chǎn)效率以及模具壽命。箱體通常具有結(jié)構(gòu)復(fù)雜、壁厚不均、內(nèi)部腔體多、尺寸較大等特點(diǎn),因此其模具設(shè)計需綜合考慮材料特性、工藝參數(shù)、模具結(jié)構(gòu)及制造可行性等多方面因素。

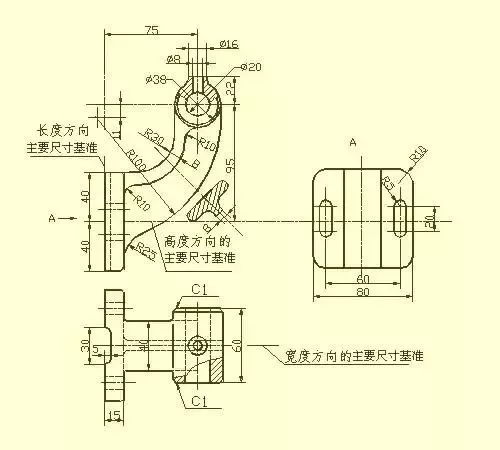

一、設(shè)計前的分析與準(zhǔn)備

- 零件分析:首先需對箱體零件進(jìn)行詳細(xì)分析,包括材料(常用鋁合金如ADC12、A380等)、結(jié)構(gòu)特征(如加強(qiáng)筋、安裝孔、凸臺等)、尺寸精度與公差要求、表面質(zhì)量要求以及后續(xù)加工需求。特別要注意壁厚變化區(qū)域,避免因收縮不均導(dǎo)致變形或縮孔。

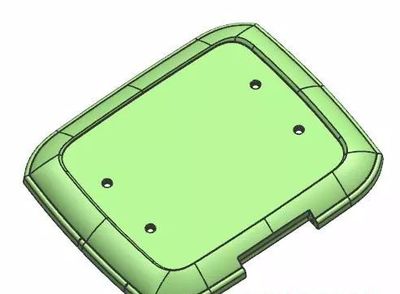

- 工藝規(guī)劃:確定分型面的位置,這是模具設(shè)計的首要決策。分型面應(yīng)選擇在箱體最大輪廓處,盡可能使零件留在動模側(cè),并考慮脫模斜度(通常1°~3°)、澆注系統(tǒng)布局及溢流排氣系統(tǒng)的設(shè)計。對于箱體,常采用單分型面或多分型面結(jié)構(gòu),需確保開模后零件能順利脫出。

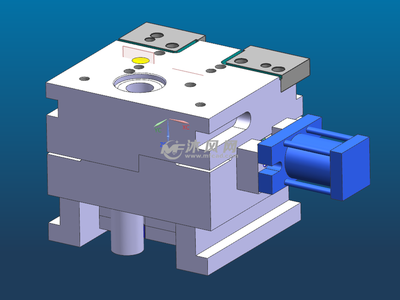

二、模具結(jié)構(gòu)設(shè)計要點(diǎn)

- 型腔與型芯設(shè)計:箱體模具通常采用整體式或鑲拼式型腔/型芯。對于復(fù)雜內(nèi)腔,可采用活動型芯或抽芯機(jī)構(gòu)(如斜導(dǎo)柱、液壓抽芯),以成型孔、槽等特征。設(shè)計時需計算收縮率(鋁合金約為0.5%~0.7%),并合理設(shè)置脫模斜度以減少脫模阻力。

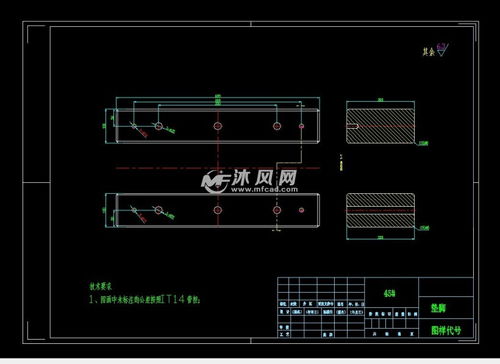

- 澆注系統(tǒng)設(shè)計:澆注系統(tǒng)直接影響金屬液充型狀態(tài)。箱體零件通常尺寸較大,建議采用側(cè)澆口或多點(diǎn)澆口,使金屬液平穩(wěn)、均勻填充型腔,避免卷氣或湍流。內(nèi)澆口截面積需根據(jù)零件重量和壓鑄機(jī)參數(shù)計算,一般設(shè)置在箱體壁厚較大處。

- 排溢系統(tǒng)設(shè)計:箱體結(jié)構(gòu)易困氣,需設(shè)置充分的溢流槽和排氣槽。溢流槽應(yīng)位于金屬液最后填充區(qū)域,用于收集冷料和雜質(zhì);排氣槽通常設(shè)在分型面或頂桿處,深度0.05~0.15mm,以排出型腔內(nèi)氣體,減少氣孔缺陷。

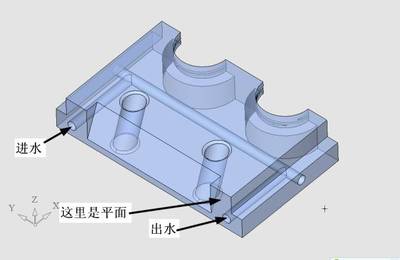

- 冷卻系統(tǒng)設(shè)計:為提高生產(chǎn)效率并控制零件變形,需設(shè)計合理的冷卻水道。箱體模具冷卻重點(diǎn)在壁厚較大區(qū)域和型芯部位,采用循環(huán)水冷卻,保持模具溫度均衡(一般鋁合金壓鑄模溫控制在150°C~250°C)。

- 頂出與導(dǎo)向系統(tǒng):箱體脫模需均勻頂出,避免頂穿或變形。通常設(shè)置頂桿、推板或復(fù)合頂出機(jī)構(gòu),頂桿布局在受力較強(qiáng)的筋、臺處。導(dǎo)向系統(tǒng)則通過導(dǎo)柱、導(dǎo)套保證動定模對準(zhǔn)精度,對于大型箱體模具,可增設(shè)錐面定位以增強(qiáng)剛性。

三、材料與制造考量

模具材料選用熱作模具鋼(如H13),需經(jīng)熱處理至HRC44~48以提高耐磨性和抗熱疲勞性能。制造時需注重型腔表面拋光(Ra≤0.4μm)以減少粘模,并考慮模具的維修與保養(yǎng)便利性。

四、模擬驗證與優(yōu)化

現(xiàn)代模具設(shè)計常借助CAE軟件(如AnyCasting、ProCAST)進(jìn)行充型、凝固模擬,預(yù)測可能的氣孔、縮松等缺陷,優(yōu)化澆注系統(tǒng)和冷卻方案,從而減少試模次數(shù),降低成本。

箱體壓鑄模具設(shè)計是一項系統(tǒng)工程,需兼顧零件功能、工藝可行性與經(jīng)濟(jì)性。通過嚴(yán)謹(jǐn)?shù)姆治觥⒑侠淼慕Y(jié)構(gòu)設(shè)計以及先進(jìn)的模擬技術(shù),才能制造出高質(zhì)量、長壽命的壓鑄模具,最終生產(chǎn)出符合要求的箱體壓鑄件。

如若轉(zhuǎn)載,請注明出處:http://www.p9.org.cn/product/59.html

更新時間:2026-02-05 10:18:14