保險盒塑件注塑模具設計要點與流程

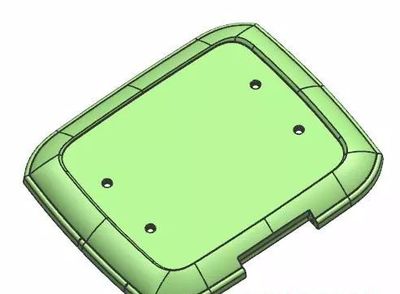

保險盒作為一種常見的安全防護和零件收納產品,其塑件通常要求結構合理、尺寸精準、外觀整潔,且具備良好的強度和耐用性。因此,其注塑模具設計需要綜合考慮產品功能、生產效率、成本控制以及模具壽命。本文將系統闡述保險盒塑件注塑模具設計的關鍵環節與核心要點。

一、 產品分析與前期準備

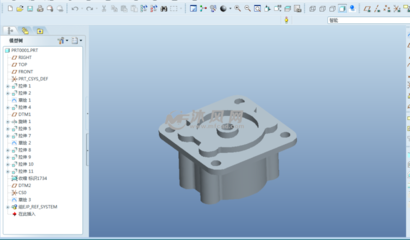

在模具設計開始前,必須對保險盒塑件進行詳盡分析:

- 材料選擇:通常選用ABS、PP或PC等工程塑料,需根據保險盒所需的機械強度、耐候性、耐沖擊性及成本來確定。材料特性直接影響收縮率、流變性能,是確定模具澆注系統、冷卻系統及成型參數的基礎。

- 結構分析:保險盒常帶有卡扣、鉸鏈、安裝柱、加強筋及內部分隔結構。設計時必須仔細分析這些特征的脫模斜度、壁厚均勻性(避免縮痕)、以及是否存在倒扣需要側向抽芯機構。

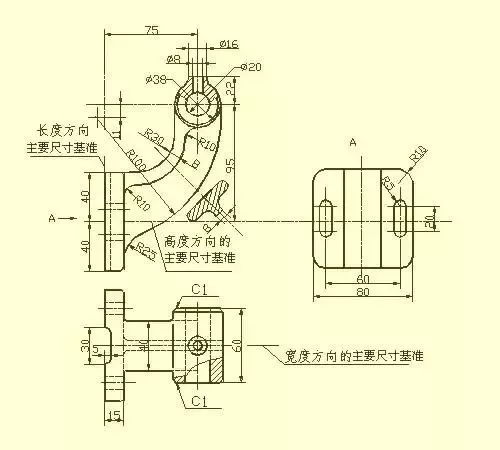

- 尺寸精度與公差:明確關鍵配合尺寸(如盒體與盒蓋的配合、卡扣位置)的公差要求,確保模具成型后能滿足裝配和使用功能。

二、 模具結構設計核心內容

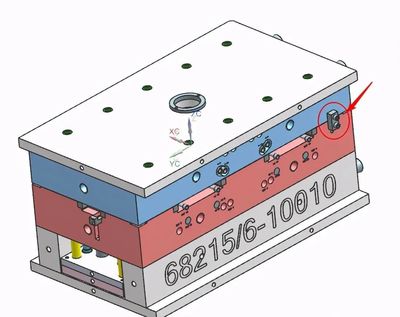

- 分型面設計:分型面的選擇應確保塑件能順利脫模,并盡可能位于不影響外觀和功能的截面,同時要考慮便于加工和排氣。對于方體狀的保險盒,通常將主分型面設在盒體開口的最大輪廓處。

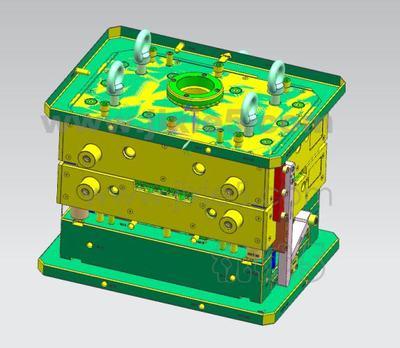

- 型腔布局與模架選擇:根據生產批量確定一模幾腔。考慮流道平衡和注射壓力,常用平衡式布局。模架需有足夠的剛性和強度以承受注射壓力,導柱導套需保證合模精度。

- 澆注系統設計:

- 澆口類型:保險盒外觀要求通常較高,常采用潛伏式澆口或點澆口(三板模),以實現自動切斷和較小澆口痕跡。對于內部結構復雜的,也可考慮采用多點進澆以保證填充平衡。

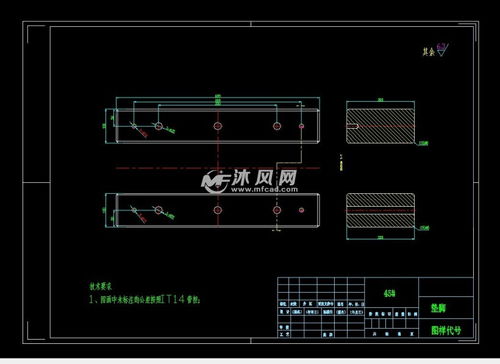

- 流道設計:采用圓形或梯形分流道,尺寸需根據塑料流動性計算,力求充填平衡、快速且壓力損失小。冷料井必須設置得當。

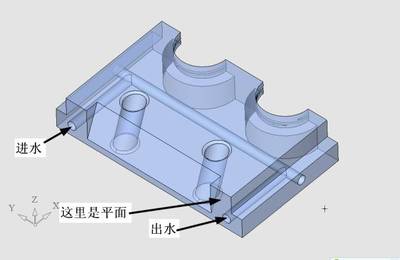

- 冷卻系統設計:高效的冷卻系統是保證生產周期和塑件質量(減少變形)的關鍵。針對保險盒的盒狀結構,應在型芯和型腔周圍設計環繞式或水井式冷卻回路,確保冷卻均勻。水管布局應避免與頂出機構、滑塊等發生干涉。

- 頂出系統設計:根據塑件結構,合理布置頂桿(頂針)、頂塊或司筒(用于圓柱)。頂出位置應設在受力較大的筋、柱或厚壁處,避免頂白或變形。對于深腔盒體,需考慮設置進氣裝置(氣頂或破真空閥)以輔助脫模。

- 側向抽芯機構:如果保險盒設計有側孔或外側倒扣,則需要設計滑塊(行位)或斜頂機構。設計時需計算好抽芯距和鎖緊力,并確保運動平穩、可靠。

- 排氣系統設計:在分型面、鑲塊接縫及料流末端等位置開設合理的排氣槽,深度根據塑料特性而定(通常0.02-0.03mm),以防止困氣造成燒焦、填充不滿等缺陷。

三、 細節與標準化

- 模具材料與熱處理:型芯、型腔等關鍵部件通常選用預硬鋼(如P20)或淬火鋼(如H13、S136),并根據需要表面處理(如氮化)以提高耐磨性和耐腐蝕性。

- 標準化應用:盡可能采用標準模架、標準頂針、標準螺絲等,以縮短制造周期、降低成本并提高可靠性。

- 模具的維護與壽命:設計時應考慮易損件(如滑塊耐磨塊、頂針)的更換便利性,并預留足夠的磨損余量。

四、 模擬分析與試模驗證

在模具加工前,應利用Moldflow等CAE軟件進行模流分析,預測填充、保壓、冷卻、翹曲等情況,優化澆口位置、冷卻管道布局及工藝參數,從源頭減少潛在問題。模具完成后,必須通過試模驗證,根據試模樣品調整工藝參數直至生產出合格產品,并可能對模具進行微調。

結論:保險盒塑件的注塑模具設計是一個系統工程,需要設計者深刻理解產品功能、塑料特性、成型工藝與模具制造。嚴謹的前期分析、合理的結構設計、細致的細節處理以及科學的模擬驗證,是成功開發出一套高效、穩定、長壽命模具,從而批量生產出高質量保險盒產品的關鍵保障。

如若轉載,請注明出處:http://www.p9.org.cn/product/58.html

更新時間:2026-02-05 06:25:29